¿Cómo implementamos mejoras en Sauza?

El propósito de este blog es saber qué puntos debemos considerar cuando tenemos una falla crónica que nos provoca micro paros.

Partimos del hecho de que, para nosotros, una mejora viene después de establecer las condiciones básicas del equipo. A continuación, describimos ambos conceptos.

Condiciones básicas

Son las condiciones correctas de funcionamiento del equipo, lo que denominamos las 4M´s:

Es decir, se deben mantener en cuanto a máquina: Limpieza, apriete y Lubricación correctos; En cuanto a material: Especificaciones correctas dentro de parámetros; En cuanto a método: Secuencia y forma de hacerlo correcto; Y en cuanto a operación: Parámetros correctos.

Mejora

Esta se realiza cuando se complica mantener en condiciones a alguna de las M's antes mencionadas y continuamente tiende a salirse de las condiciones básicas establecidas, o cuando existen modificaciones en los productos.

¿Cómo realizamos las mejoras?

- Se analizan las necesidades

- Se analizan los parámetros de cada una de las 4M´s

- De acuerdo a los análisis anteriores, determinamos cuál opción es la mas viable a mejorar de acuerdo al costo-beneficio.

- Se realiza un rediseño de la M involucrada. Este rediseño dependerá de:

a)La M que se trabajará

b)La necesidad que se compensará

Un ejemplo

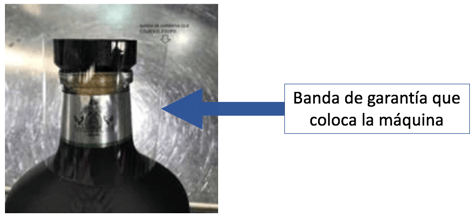

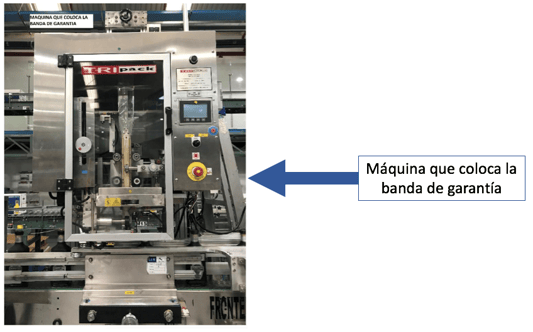

Por ejemplo, mencionaré una mejora en un equipo que se encarga de colocar la banda de garantía sobre las botellas.

1. Análisis de la necesidad- En este equipo se complicaba el ajuste de las rodajas de salida debido a que si se movía un parámetro, tenían que a su vez mover otros 3, o si variaba el material, ocurría la misma situación. Esto les complicaba el ajuste a los operadores

2. Análisis de los parámetros de cada una de las 4M´s- Las opciones eran trabajar sobre:

- Máquina- La modificación necesaria para eliminar ajustes

- Material- Disminuir la variación

- Método- Cómo se realizaba el ajuste o incluso, cómo se colocaba la banda de garantía

- Operación- Capacitando y realizando OPL´s (hojas de capacitación rápida)

3. De acuerdo con los análisis anteriores, determinamos cuál o cuáles opciones eran las más viables a mejorar de acuerdo con el costo- beneficio.

Trabajar sobre Máquina requería de una inversión y una capacitación debido a que, si se modificaba algo, se tenía que capacitar al personal, por pequeña que esta modificación fuera. Podía ser viable, porque ayudaríamos a facilitar la operación, reducir tiempos de ajuste y errores en ajustes, pero requería de inversión.

Trabajar sobre Material requería de citar al proveedor. Además, la complicación en el ajuste continuaría, aun cuando el material no presentara variación, por lo que no era muy recomendable.

De acuerdo con el costo- beneficio, la opción que implicaba un menor gasto era iniciar sobre operación (y no método) debido a que:

- Trabajar sobre método: No parecía ser opción ya que el orden en los ajustes no tendría un impacto. Además, modificar la forma en la que se colocaba la banda de garantía implicaba una modificación aún mayor en la máquina.

- Trabajar sobre operación: Sólo requería del tiempo del instructor y de la capacitación del personal, por lo que fue considerada la primera opción.

Después de evaluar los resultados de la capacitación, vimos que mejoró la operación, pero al cambiar de operadores surgió nuevamente el problema por lo que, teniendo ya la justificación previa de la rotación del personal, se tuvo que recurrir a la segunda opción viable: modificar la máquina.

4. Se realizó un rediseño de la “M” involucrada.

Después de analizar las partes de la maquina involucradas, así como el principio de funcionamiento de cada una de ellas y las posibles opciones que cubrieran la función de los dispositivos, se eliminaron los ajustes con las siguientes mejoras:

- Colocando torquímetros a las perillas que necesitaban una presión fija

- Se colocaron topes a las perillas que necesitaban una distancia fija.

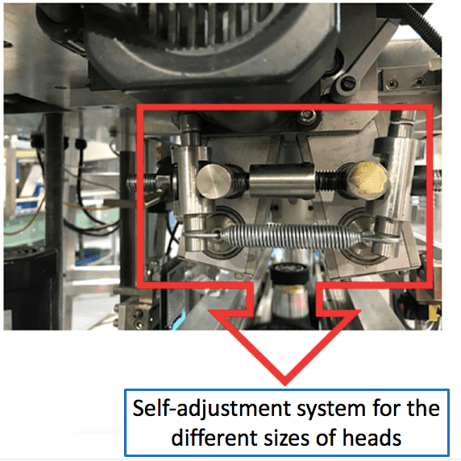

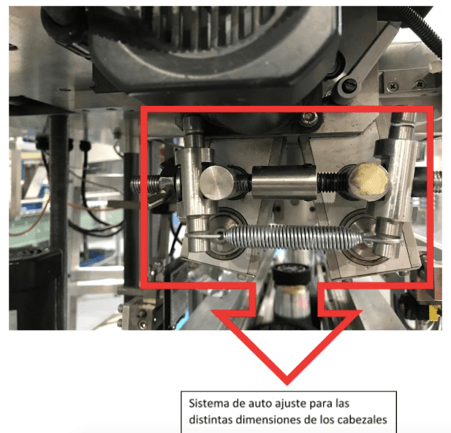

- Y se colocó un sistema auto ajustable con resortes en el sistema con el que:

- Varía la distancia entre las rodajas

- La presión no necesita ser tan exacta

Espero que este artículo haya sido de ayuda para que conozcas cómo se implementan las mejoras en Sauza.

Te invito a que conozcas más sobre nuestros procesos de producción suscribiéndote a nuestroblog o tomando uno de nuestros tours guiados por nuestra fábrica.

.png?width=50&height=50&name=10.CS-Redondo%20(1).png)